German Congress of Orthopaedics and Traumatology (DKOU 2025)

Deutscher Kongress für Orthopädie und Unfallchirurgie 2025 (DKOU 2025)

Auf Biegen und Brechen: Kann die Dauerfestigkeit additiv gefertigter Hüftschäfte optimiert werden?

Text

Zielsetzung und Fragestellung: Mit Hilfe des selektiven Laserschmelzens besteht die Möglichkeit patientenindividuelle Hüftschäfte additiv zu fertigen. Ein schwerwiegender Nachteil dieses Fertigungsverfahrens ist jedoch die stark reduzierte Ermüdungsfestigkeit. Neben der erhöhten Rauigkeit stellen Zugeigenspannungen sowie eine hohe Porosität in der additiv gefertigten Titanlegierung die Hauptursachen dar, die zu einem frühzeitigen Versagen des additiv gefertigten Hüftschaftes führen können. In einer vorangegangenen Studie wurden geeignete Nachbehandlungsverfahren zur Erhöhung der Dauerfestigkeit an vereinfachten Proben untersucht, wobei das optimalste Nachbehandlungskonzept nun an additiv gefertigten Hüftschäften erprobt werden soll.

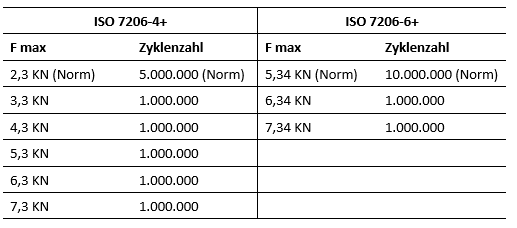

Material und Methoden: Das Nachbehandlungsverfahren bestehend aus einer Kombination von hot isostatic pressing (HIP) und einem für Titanlegierungen optimierten Kugelstrahlprozess wurde an additiv gefertigten Hüftschäften angewendet. Zusätzlich wurden additiv gefertigte Hüftschäfte hergestellt, die einen HIP-Prozess ohne anschließenden Kugelstrahlprozess erhielten sowie additiv gefertigte Hüftschäfte ohne jegliche Nachbehandlung. Als weitere Referenz dienten konventionell hergestellte Hüftschäfte mit den identischen Maßen, wie die additiv gefertigten Hüftschäfte. Die Hüftschäfte wurden nach ISO 7206-4 und ISO 7206-6 eingebettet und auf Ermüdung getestet, wobei die Kraft sukzessiv erhöht wurde, um einen Bruch zu provozieren (siehe Tabelle 1 [Tab. 1]).

Tabelle 1: Angepasste Testbedingungen basierend auf ISO 7206-4 und ISO 7206-6.

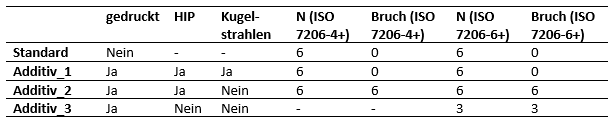

Ergebnisse: Die Gruppen der Hüftschäfte inklusive Bruchraten sind in Tabelle 2 [Tab. 2] veranschaulicht.

Tabelle 2: Untersuchungsgruppen mit den jeweiligen Stückzahlen.

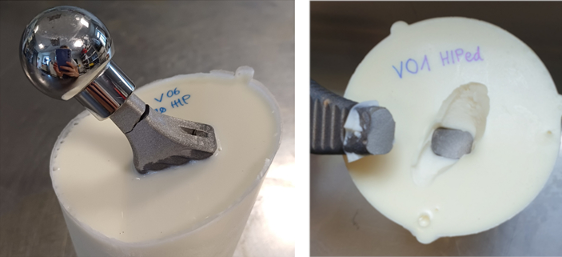

Bei sämtlichen additiv gefertigten Hüftschäften, die sowohl den HIP-Prozess als auch den Kugelstrahlprozess erhielten (Additiv_1), kam es weder bei der Testung nach ISO 7206-4+ noch bei der Testung nach ISO 7206-6+ zu einem Bruch. Das identische Ergebnis zeigte sich für die konventionell gefertigten Hüftschäfte (Standard). Sämtliche additiv gefertigten Hüftschäfte, die lediglich einen HIP-Prozess erhielten, jedoch keinen Kugelstrahlprozess (Additiv_2) brachen bei den Kraftstufen 5,3 KN und 6,3 KN bei der Testung nach ISO 7206-4+ und bei den Kraftstufen 5,34 KN und 6,34 KN bei der Testung nach ISO 7206-6+. In Abbildung 1 [Fig. 1] sind zwei Brüche nach ISO 7206-4+ und ISO 7206-6+ veranschaulicht.

Abbildung 1: Beispiel zweier Schaftbrüche nach ISO 7206-6+ (links) und ISO 7206-4+ (rechts).

Sämtliche drei Hüftschäfte ohne Nachbehandlungsverfahren (Additiv_3) brachen bei 5,34 KN während der Testung nach ISO 7206-6+, wobei die Zyklenzahl bis zum Bruch geringer war verglichen mit Additiv_2.

Diskussion und Schlussfolgerung: Anhand dieser Untersuchung konnte gezeigt werden, dass additiv gefertigte Hüftschäfte nicht ohne weiteres verwendet werden sollten. Durch geeignete Nachbehandlungsverfahren lässt sich allerdings eine höhere Dauerfestigkeit als normativ vorgegeben erreichen. Der gesamte Prozess der additiven Fertigung (inklusive einer geeigneten Nachbehandlung) kann nach kritischer Evaluation als Basis betrachtet werden, um die Patientenversorgung weiter zu individualisieren.